【導讀】鋰金屬電池(LMBs)是最有希望的下一代高能量密度存儲設備之一,能夠滿足新興行業(yè)的嚴格要求。然而,直接應用金屬鋰可能帶來安全問題、較差的倍率和循環(huán)性能,甚至負極材料在電池內部的粉碎。

其主要原因包括大極化和強電場引起的異質沉積導致的枝晶生長、金屬鋰極度活潑、循環(huán)時鋰體積無限變化等。這些缺點嚴重阻礙了LMBs的商業(yè)化。

電池領域的各研究小組深入探討了鋰金屬負極的失效機理,提出了解決上述問題的有效方法。鋰離子的沉積行為、枝晶成核和生長機理、負極-電解質界面的影響等得到了深入研究。2014年~2016年,500多篇涉及上述難題的論文得以出版,2016年以來平均每月有15篇相關文章出爐。這些研究對下一代高能量密度LMBs鋰負極的復興起了很大作用。

近日,華中科技大學的翟天佑教授和李會巧教授(共同通訊)等人在Advanced Materials上發(fā)表了題為“Reviving Lithium-Metal Anodes for Next-Generation High-Energy Batteries”的綜述文章。文章介紹了鋰離子沉積/溶解行為的最新進展,以及鋰金屬負極的失效機理。

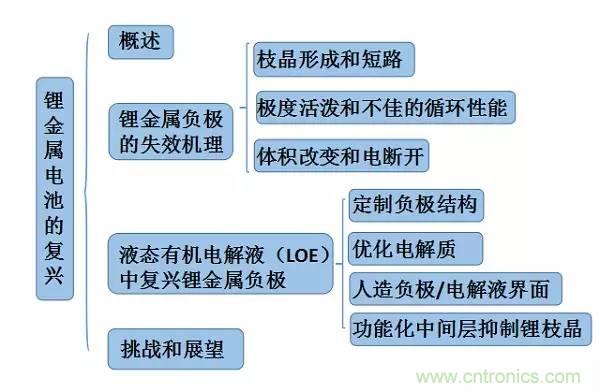

綜述總覽圖

1.概述

高端通信終端、電動汽車(EV)、航空航天、大型儲能站等新興行業(yè)已經進入了快速發(fā)展的階段,因此高能量密度存儲已成為當務之急。鑒于壽命和安全性,現有的“搖椅式”鋰離子電池(LIBs)或鈉離子電池(NIBs)是合適的選擇。但是即使插入式LIB系統(tǒng)的能量密度通過調節(jié)電池的每個部件能接近其理論值,卻仍然遠低于預期能量水平。主要原因在于循環(huán)過程中的單離子嵌入反應嚴格限制了正極的能力。無論是層狀LiCoO2、富Li或富Ni的LiMO2(M = Ni、Co、Mn等)、摻雜尖晶石LiMxMn2-xO4(M = Ni、Cu、Cr、V等)還是橄欖石LiFePO4,它們都不能實現大于250mA h g-1的容量。這種情況促進了基于多離子反應的正極的發(fā)展,例如理論容量高達1672mA h g-1的S和O2。

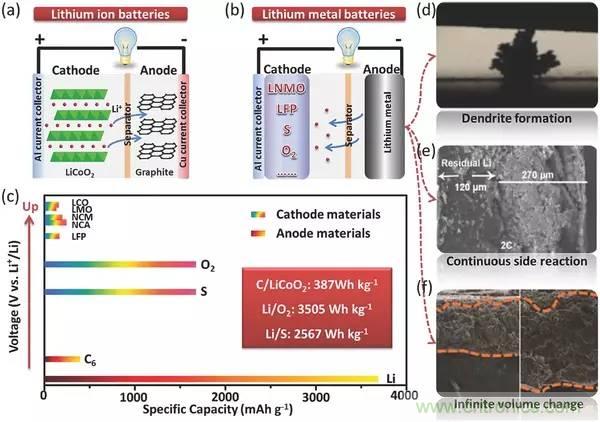

值得一提的是,這些無鋰正極只有在與含鋰負極配對時才能投入實際應用。金屬鋰本身可以作為S和O2正極的理想負極,因為它具有最高的理論容量(3860 mA h g-1),最低的密度(0.59 g cm-3)和最負的電化學電位(-3.04 V )。與現有的LIBs相比,金屬鋰作為負極進一步提高了鋰金屬電池(LMB)的能量密度,如圖1所示,Li-O2和Li-S電池系統(tǒng)分別具有高達3505 W h kg-1和2567 W h kg-1的理論能量密度。這些鋰金屬電池系統(tǒng)充分發(fā)揮了金屬鋰的優(yōu)勢,具有滿足新興行業(yè)嚴格要求的巨大潛力。

圖1.離子電池和鋰金屬電池示意圖以及失效機理

a)鋰離子電池示意圖;

b)鋰金屬電池示意圖;

c)典型電極材料在電壓和容量方面的比較,LMBs的能量密度遠大于LIBs;

d)鋰枝晶引起的安全問題;

e)連續(xù)副反應引起的較低的循環(huán)性能;

f)負極內無限的體積變化引起的負極粉碎。

2.鋰金屬負極的失效機理

具體來說,鋰金屬負極電池失效可分為三類:i)無限制枝晶生長導致的災難性短路;ii)金屬鋰的連續(xù)副反應和相當大的死鋰的形成導致循環(huán)性能變差;iii)無限的體積變化誘發(fā)的完全負極粉碎和電斷開。

2.1 枝晶形成和短路

LMBs中鋰離子的行為與LIBs中鋰離子的插入/脫嵌行為完全不同。通常,在充電期間,鋰離子從外部電路獲得電子,然后以金屬-鋰顆粒的形式直接沉積在負極表面或下方。如果不對體系進行任何修飾,就會在鋰負極的頂部形成枝晶狀圖案。為了揭示鋰沉積行為、負極形態(tài)和界面的演變,各研究小組通過計算或高級表征技術從不同方面提出了相關模型。

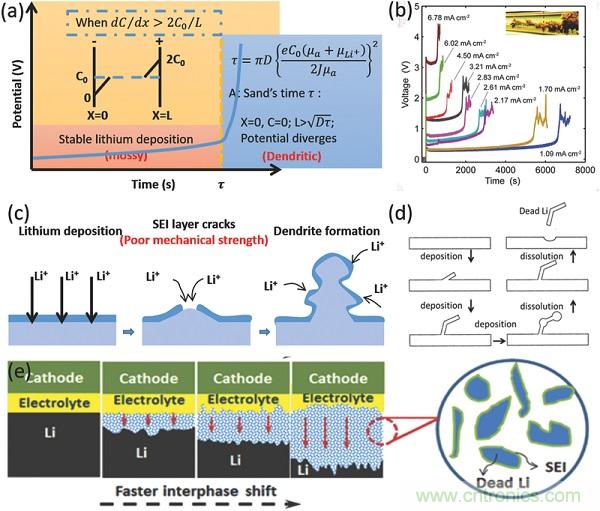

圖2.鋰金屬負極失效機理的不同模型

a)時間依賴鋰沉積經典數學模型;

b)毛細管電池在各種沉積電流密度下的電壓響應;

c)處理SEI層的機械性能對鋰沉積行為影響的SEI模型;

d)死鋰形成。

2.2 極度活潑和不佳的循環(huán)性能

長期循環(huán)性能是電池的關鍵性能之一。目前LMBs的不良循環(huán)性能與金屬鋰的極度活潑性密切相關。由于高的化學/電化學活性,特別是電化學條件下,金屬鋰易于和大多數氣體、極性非質子電解質溶劑、鹽陰離子等自發(fā)反應。例如,在體積變化誘導的循環(huán)中,脆性SEI層的重復斷裂和修復是常見的,這可能導致持久的不可逆的鋰損耗。除了這些電化學反應之外,自發(fā)的化學反應更不可控。例如,如果在Li-S/O2電池中使用未保護的鋰箔,則從正極溶解的鋰多硫化物或O2的立即化學反應可能進一步惡化循環(huán)性能。此外,Li-S電池中的典型產物Li2S/Li2S2是不溶的,會沉積在頂部。這些電絕緣產品由于獲得或給予電子的能力被剝奪而不能重復使用,導致負極和正極消耗。此外,沉積在負極表面的不期望產物的厚度將在持續(xù)循環(huán)過程中增加,從而導致大的界面阻抗,這將極大地限制快速離子傳輸。因此,在全電池組裝之前預先制作保護層或鈍化層非常重要。

電池內的死鋰形成會使電池癱瘓。微小的鋰顆粒或細絲從基體脫離,然后被電絕緣的SEI層緊密包裹,從而形成死鋰。死鋰一旦形成,不能逆轉回活性鋰,并參與沉積/溶解過程,導致鋰源不斷損失,容量衰減逐漸增強。

2.3體積改變和電斷開

電斷開通常發(fā)生在枝晶形成和短路之前,這種失效機理與負極大的內阻和無限體積膨脹相關。電解質與金屬鋰之間無盡的反應會引起快速向內的界面位移。負極上表面被SEI層覆蓋,下表面的鋰溶解到電解質中。在隨后的循環(huán)過程中,負極結構變得松散和多孔,電解質得以滲透,特別是在SEI層破裂之后。因此,活性和非活性鋰之間的界面顯示向內運動,并且伴隨著整個鋰負極內不可恢復腐蝕的發(fā)生。最近的工作顯示,容量損失、SEI層的厚度和內部電阻隨著施加電流密度急劇增加,最終電池以電斷開結束而不是短路。整個負極填充著無電活性死鋰,內部的液體電解質逐漸耗盡。

3.在液態(tài)有機電解液(LOE)中復興鋰金屬負極的方法

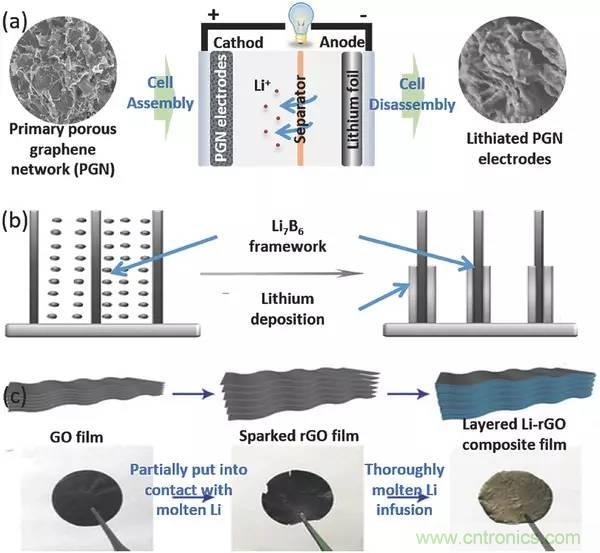

3.1 定制負極結構

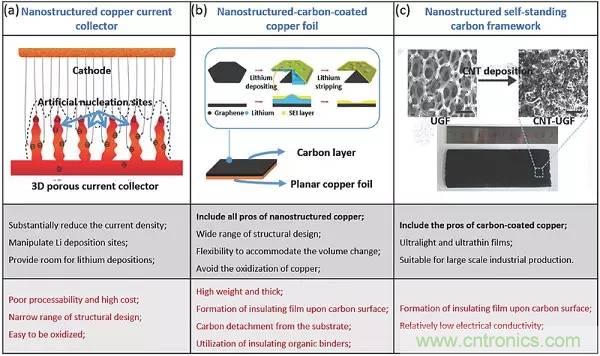

鋰粉末和表面改性的鋰箔可以作為平面鋰箔的替代物,以延遲枝晶的產生。負極的表面積大大增加以提供相當大的沉積位置,從而在一段時間內抑制枝晶生長。然而,鋰箔的表面狀態(tài)和粉末之間的邊界不會持續(xù)很長時間,并且整個箔在長時間循環(huán)中會變成隨機分散的鋰微結構的聚集體。相比之下,集流體(CCs)方法取得了較好的表現,傳統(tǒng)銅箔被納米結構化的材料代替。之后為了避免納米結構銅的缺點,開發(fā)了碳涂覆的銅箔,這些碳涂層都貢獻了更好的電化學性能,這與其優(yōu)異的導電性、高比表面積和合適的孔徑/體積比具有密切的關系。與納米結構或碳涂層銅箔相比,自支撐碳膜本身可直接作為CCs,能夠避免有機粘合劑或碳脫落產生的導電性所帶來的不利影響。

圖3.鋰電沉積前的三個典型負極結構示意圖

a)納米結構銅CCs;

b)涂碳銅箔;

c)自支撐碳框架。

由于不存在鋰源,上述三種類型的CCs(即納米結構銅、碳涂覆銅、自支撐碳框架)不能直接用于LMBs中。在LMBs中需要額外的將鋰電沉積到這些CCs中并進行后續(xù)的電池拆卸過程。除了復雜性之外,這種組裝/拆卸過程可能引入雜質,引起副反應,并破壞負極的完整性。所以研究者又制造了含鋰合金,如Li-Mg、Li-B、Li-Sn等,并且在LMBs中使用時無枝晶形態(tài)。然而,高品質鋰合金難以制備,特別是具有特定納米結構的鋰合金。最近開發(fā)了熔融鋰浸液作為負載鋰的新技術。這種方法將傳統(tǒng)的加載過程從內部轉移到外部,在可控性、加載質量和CCs的選擇上更有優(yōu)勢。

圖4.將鋰源裝入負極結構的方法

a)在組裝電池中進行電沉積,然后拆卸電池取出鋰沉積電極;

b)在合金制備過程中預先儲存鋰源;

c)熔融鋰注入。

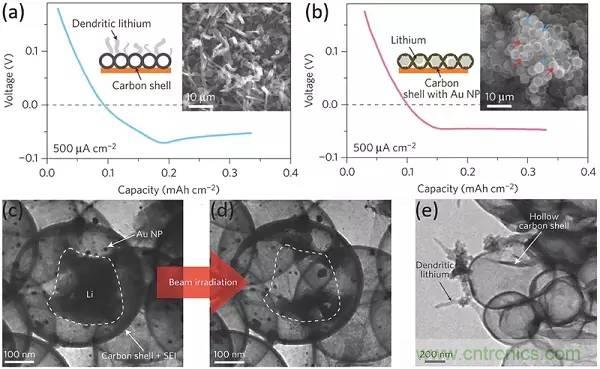

考慮到電池的能量密度、電化學性能、制造成本和復雜性,自支撐3D納米結構碳基骨架通過熔融鋰注入的方式封裝鋰顯示出明顯的優(yōu)勢。但是研究人員仍然面臨一些棘手的問題。崔屹團隊徹底研究了各種宿主的成核過電位現象,揭示出能夠選擇性沉積鋰的宿主依賴性生長現象,見圖5。在這些研究的指導下,相信這些定制的負極結構將在LMBs中具有更好的應用。

圖5.抑制鋰沉積在負極表面的強大方法

a-b)在0.5mA cm-2下,鋰離子沉積在沒有Au NPs和有Au NPs的空心碳殼上的電壓分布圖,插圖表示沉積后的SEM圖像以及相應的原理圖;

c-e)鋰沉積(c)、原位電子束加熱(d)后具有Au NPs的納米膠囊,鋰沉積后沒有Au NPs的碳殼(e)的TEM圖像。

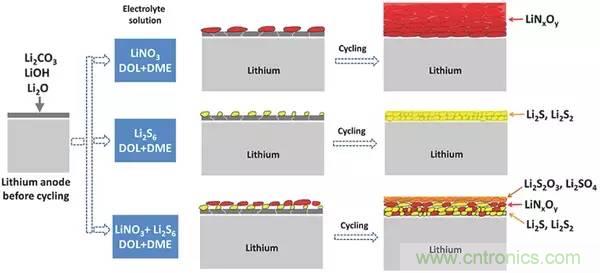

3.2 優(yōu)化電解質以獲得更好的鋰負極性能

由極性有機溶劑和鋰鹽組成的LOE是電池的一部分。電解質調節(jié)是促進長期循環(huán)性能和抑制枝晶生長最有效、最方便的途徑之一。由于其巨大影響和低成本,電解質調節(jié)適合商業(yè)化。電解質的組成、添加劑和濃度極大地影響SEI層的性質和鋰沉積行為。

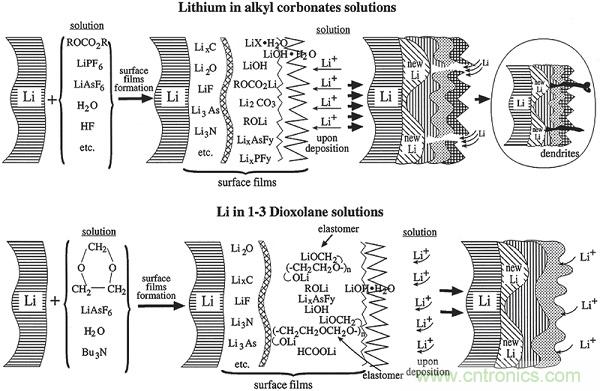

3.2.1 形成完整的內在SEI層

通常,本征SEI層由各種有機物(低聚物和聚合物)和無機物組成,其中有機部分賦予SEI層柔性以適應鋰沉積,而無機部分能夠實現快速的鋰離子傳輸。然而,無機碳酸鋰(Li2CO3)和鋰乙烯碳酸氫鈉(LEDC)作為兩個主要的SEI組分,在鋰沉積電位附近是熱力學不穩(wěn)定的,并且允許循環(huán)中反應發(fā)生,而氧化鋰(Li2O)是唯一的熱力學和動力學穩(wěn)定的組分,最里面的SEI層中的Li2O薄層是非常重要的,以避免在沒有氟化物源的情況下破裂。此外,化學和物理各向異性在SEI層內是常見的,同時導致異質鋰通量和不均勻沉積。沉積和溶解時,由無機離子香料組成的表面不能適應形態(tài)變化,因此可能會分解,導致高度不均勻的鋰沉積,使得枝晶形成。迄今為止,選擇合適的溶劑、鋰鹽和添加劑可以有效和高效地調節(jié)SEI層的性質。

圖6.用常規(guī)烷基碳酸酯代替DOL有助于保持SEI層的完整性

圖7.具有相同LiTFSI-DOL成分的不同電解質中鋰負極循環(huán)的表面膜行為

3.2.2 調節(jié)鋰沉積行為

本征SEI層的調制被認為是“保護方法”,而沉積行為的操作是“基本方法”。迄今為止,兩個主要的方法具有上述功能,即加入特殊的金屬離子或固體官能粒子和提高電解液的濃度。

如前所述,金屬離子沉積在電化學過程中是常見的。當金屬離子引入LOE中時,外來金屬離子和鋰離子在放電期間顯示出沉積的傾向??梢酝茰y,沉積順序和施加電位在鋰沉積行為和形態(tài)中起重要作用。

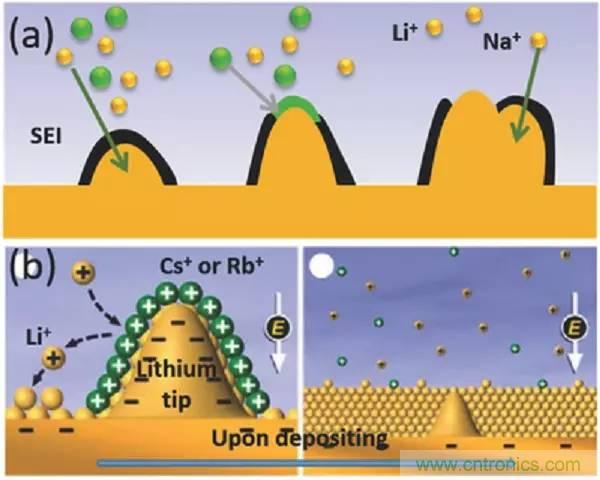

圖8.具有可以操作鋰沉積金屬離子添加劑的電解質

a)共沉積機制,Na+可以通過沉積在電化學活性鋰表面上來阻止枝晶生長;

b)自愈式靜電屏蔽機制。Cs+或Rb+將積聚在尖端附近以形成靜電屏蔽,排斥Li+沉積在負極附近區(qū)域。

降低陰離子轉移數的高濃度電解質有助于使極化和電場強度最小化,從而延遲負極表面的枝晶形成。此外,陰離子運輸受到嚴重阻礙,潛在的枝晶生長速度將會減緩。游離溶劑數量的減少也抑制了電解質與鋰負極之間的連續(xù)寄生反應。因此增加電解質的濃度是保證高能量LMBs的有效方法。該濃度對鋰-絡合物的量,離子轉移數和離子電導率的產生均有顯著影響。

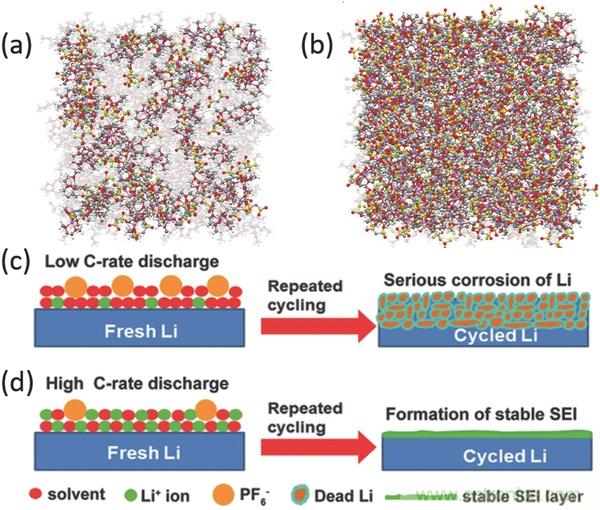

圖9.可以操作鋰沉積的高濃度電解質

a) 1M LiFSI-DME電解質;

b)4M LiFSI-DME電解質;

c-d)低速率高速率放電時,鋰金屬負極上的SEI演變。

3.3 建立人造負極/電解液界面保護鋰金屬負極

在電池外面構造具有良好性能的人造負極-電解質界面,可以保護下面的鋰。金屬鋰和有機液體電解質之間的直接接觸在電池組裝之前被這種人造界面阻擋。因此,可以成功地避免由本征SEI層引起的電解質和電極材料的消耗、異質沉積和枝晶形成。

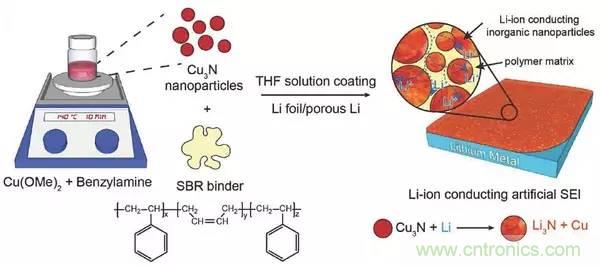

3.3.1 通過對金屬鋰反應制作人造SEI層

這種方法是基于金屬鋰和表面上天然膜的極度活潑性。通常,基于對金屬鋰反應的人造SEI層能夠在鋰表面上形成緊致的保護層。這些保護層總是含有從原位反應中獲得的某些含鋰無機物質。因此,這種人造SEI層不僅具有快速的離子傳導性能,可以平滑沉積過程,而且具有優(yōu)異的機械強度以阻擋枝晶生長。但是難以獲得均勻而完整的膜,這可能導致不均勻的鋰離子通量或局部沉積增強。另一個主要缺點是這些保護層缺乏適應內部體積變化的靈活性。

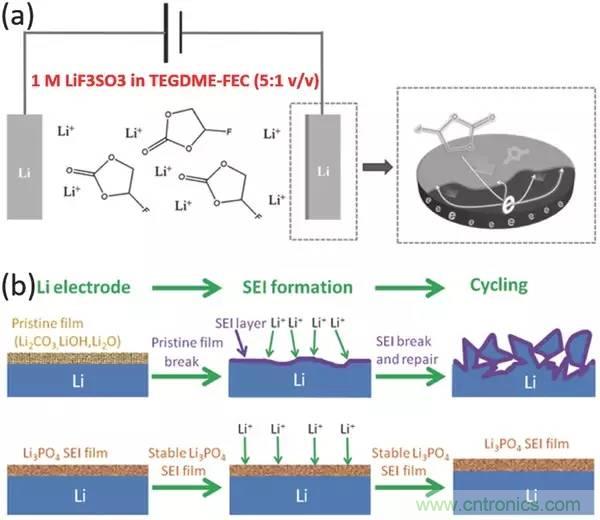

圖10.通過對金屬鋰反應的人造SEI層

a)在Li-O2電池組裝之前,在含有1 M LiF3SO3的TEGDME-FEC(5:1 v/v)電解質中,鋰負極上保護膜的電化學形成;

b)未處理的鋰箔(上)和Li3PO4改性的鋰箔(下)的形態(tài)演變。

3.3.2 通過涂層制作人造SEI層

與對金屬鋰的反應相比,涂層在控制組成、形態(tài)、機械強度和柔性方面具有優(yōu)勢。材料總是涂在平面的鋰或銅箔上,相對來說,由于消除了全電池表征的預沉積工藝,因此直接涂覆在鋰箔上更好。聚合物因為具有優(yōu)異的電絕緣性能和柔性,可以適應體積變化,被認為是合適的涂層。但涂料仍然存在諸如對基底的選擇性、限制的鋰離子傳導性等缺點??梢酝茰y,基底和涂層之間的粘合強度決定了最終的結構設計和電池性能。

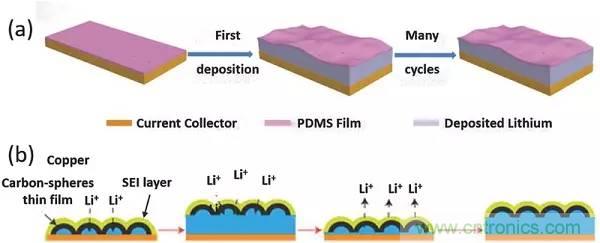

圖11.通過涂層制作的人造SEI層

a)在涂覆多孔PDMS薄膜的Cu基底上沉積鋰;

b)在涂覆中空碳納米球層的Cu基底上沉積鋰。

涂層和反應是在負極表面上建立人造界面的兩種主要方法,但兩者都具有一些優(yōu)點和缺點。最近,崔屹團隊制作的人造SEI層同時顯示出了高鋰離子傳導性、機械強度和柔韌性。

圖12.構造理想人造SEI層的潛在最終方法的例證

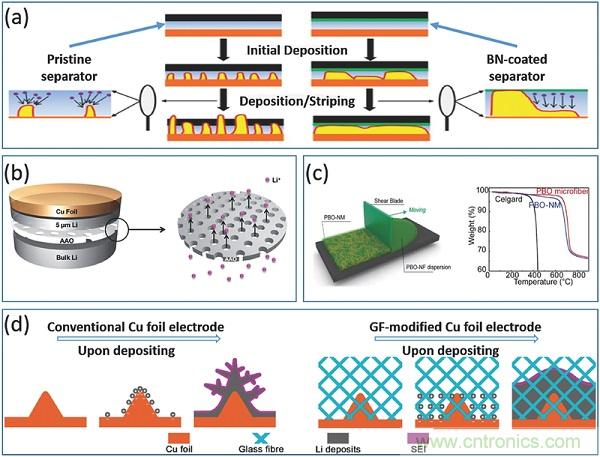

3.4 功能化中間層抑制鋰枝晶

常規(guī)的非織造聚合物或微孔隔膜太脆弱以至于不能抵抗枝晶,對鋰沉積行為沒有顯著影響。這里開發(fā)了改進的中間層,以進一步保證電池的性能,這主要是通過與枝晶或鋰離子通量的相互作用。這里,中間層具有不同的功能,包括專門設計的分離器或附加的保護層,以彌補分離器的弱點。

圖13.抑制枝晶的功能化中間層示意圖

a)具有高模量BN涂層的分離器;

b)具有特別內部結構的分離器;

c)具有高模量成分的分離器;

d)具有朝向鋰離子化學勢的功能化附加層。

通常,預期LMBs的理想分離器具有良好的潤濕性、快速的離子傳導性、強的機械強度和操縱鋰沉積行為的能力。鑒于電池阻抗、重量、體積等因素,直接功能化分離器比插入額外的保護層更好,盡管后者在組成、結構和性質(機械強度,導電性)等方面具有更多的選擇。

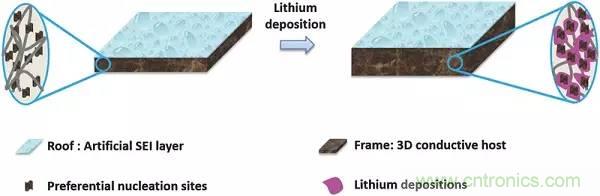

4.挑戰(zhàn)和展望

LOE因為具有無與倫比的離子導電性和對鋰負極的界面潤濕性而被廣泛使用。然而它們在阻止重復沉積/溶解時的枝晶生長和體積膨脹的機械強度時卻很差。此外,金屬鋰和液體電解質之間的極度活潑性會引起嚴重的鋰腐蝕。相應的SEI層的斷裂和異質性可能會加速枝晶生長和電解質/鋰消耗。為了能量密度、電池性能和安全性,固態(tài)電解質的引入似乎是下一代高能量LMBs的基本策略。

4.1 挑戰(zhàn)

上述策略,包括定制負極結構、優(yōu)化電解質、建造人造界面和功能化中間層,確實減輕了鋰金屬負極的安全隱患,并顯著提高了LMBs的電化學性能。然而這些策略仍然存在一些缺點:i)如定制負極結構的方法需要額外的預沉積工藝來加載每個電極的鋰源,這在工業(yè)應用中是不實際的;ii)枝晶抑制和電化學性能之間的困局仍然難以解決;iii)引入特殊設計的負極結構、人造SEI層、保護層等不可避免地增加了電池阻抗并降低了整個電池的能量密度;iv)添加劑添加量少,在長期循環(huán)過程中不能持續(xù);v)最有效的方法僅適用于諸如低電流密度、小的鋰沉積能力、特定電解質組成、高電解質添加等條件。

圖14.采用3D導電主體作為框架,人造SEI層作為屋頂,為極度活潑的鋰建一個房屋

4.2 展望

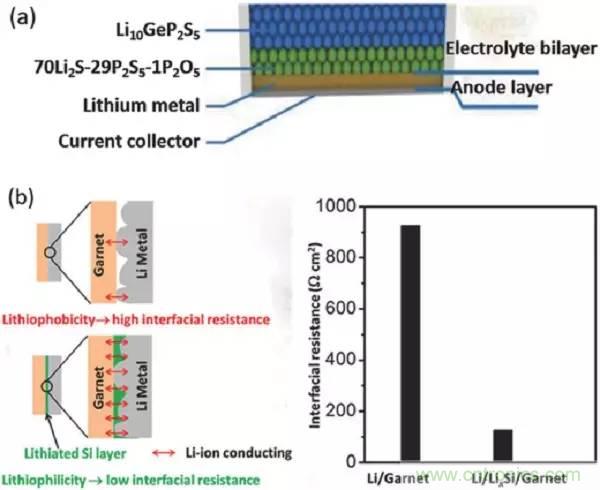

固態(tài)電解質(SSEs)機械剛度強,并且具有不可燃、非爆炸和零泄漏等特征,似乎是一次性解決鋰枝晶引起的安全隱患的基礎工具。此外,SSEs能從正極吸收可溶性電極組分,防止電極之間不期望的化學相互作用。更重要的是,固體無機電解質僅允許鋰離子的轉移,從而消除了在液體電解質中的嚴重濃度梯度,避免了枝晶形核。因此,SSEs在下一代高能LMBs中具有很大的應用潛力,而固體聚合物和無機電解質已經在LMBs中得到應用,取得了實質性的成功。

圖15.通過涂覆不同的穩(wěn)定材料,改善固體無機電解質和鋰箔之間的固-固界面

a)玻璃陶瓷電解質涂層;

b)基于與金屬鋰的合金反應的Si涂層。

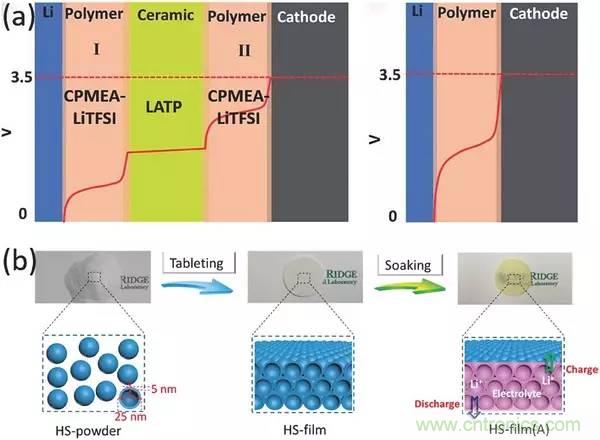

圖16.結合了每個組分優(yōu)點的固體混合電解質插圖

a)聚合物/陶瓷/聚合物-三明治電解質(左),內部曲線是固體混合電解質和單個固體聚合物電解質的電勢分布圖(右);

b)密閉空心SiO2球體作為電解質的液態(tài)電解質。

5.結論

復興鋰金屬電池,有望作為下一代高能電池的負極材料。本文對將鋰金屬電池的最新進展進行了總結,對鋰金屬負極的問題及其基本失效機理進行了深入的討論。并結合指導性原則操縱鋰離子的沉積行為,抑制鋰枝晶的形成/生長,抑制與活性鋰相關的寄生反應,以減少循環(huán)時的體積變化。本文綜述了過去三年液態(tài)有機電解質系統(tǒng)中鋰金屬負極的發(fā)展和代表性工作,包括定制負極結構、優(yōu)化電解質、建造人造負極-電解質界面和功能化中間層。最后介紹了LOE系統(tǒng)中仍然存在的挑戰(zhàn),并給出了引入固態(tài)電解質以徹底解決安全問題的未來展望。