[導讀]傳統(tǒng)電源設計方法過多地強調輸出電容的選擇和布局,但就常常被忽略的輸入電容,對于一種成功的降壓轉換器設計來說更為重要。本文詳細分析了如何在降壓轉換器設計應用中正確選擇輸入電容。

雖然降壓轉換器的輸入電容一般是電路中最為重要的電容,但通常其并未得到人們足夠的重視。在滿足嚴格的紋波和噪聲要求時,傳統(tǒng)電源設計方法過多地強調輸出電容的選擇和布局。客戶愿意為高性能部件花錢,但就目前而言常常被忽略的輸入電容,對于一種成功的降壓轉換器設計來說更為重要。其高頻特性和布局將決定設計的成功與否。在選擇和布局輸出電容方面,確實有更大的自由度。即便是在滿足輸出噪聲要求方面,選擇和布局輸入電容也很重要。

輸入電容相關應力比輸出電容相關應力要更大,主要表現(xiàn)在兩個方面。輸入電容會承受更高的電流變化率,其布局和選擇對限制主開關電壓應力以及限制進入系統(tǒng)的噪聲至關重要。另外,它更高的均方根 (RMS) 電流應力和潛在的組件發(fā)熱使得這種選擇對整體可靠性而言更加重要。

電流的快速變化率

應力的第一個方面是快速電流變化率即dI/dT,其表現(xiàn)為所有內部或雜散電感的電壓。這會給輸入電容供電運行的開關或鉗位二極管帶來過電壓應力,并將高頻噪聲輻射到系統(tǒng)中。

高側降壓開關關閉時電流為零,開啟時為滿負載電流。輸入電容會承受一個從零到滿負載的方波電流?,F(xiàn)代 MOSFET 以及隨后旁路電容中的電流上升時間均為 5 ns 數(shù)量級。這種快速的電流變化率 (dI/dT),乘以總雜散電感 (L),在降壓開關上形成電壓尖峰。另一方面,輸出電容承受的是一種,經輸出扼流圈平流并受扼流圈峰至峰電流限制的電流波形。一般而言,輸出扼流圈紋波電流被設計限定到滿負載電流的 40% 或更小的電流。

就 500 kHz、10% 占空比下運行的降壓轉換器而言,其意味著 40% 負載電流的上升時間為 200 ns。也就是說,5 ns 上升 100% 比 200 ns 上升 40% 的電流變化率高 100 倍。就給定電感的電壓而言,情況也是如此。對一些高占空比或低輸出扼流圈紋波電流的設計來說,這種比率遠不止 100 倍。

電容的 RMS 電流

應力的第二個方面是 RMS 電流。該電流的平方并乘以相關電容的等效串聯(lián)電阻 (ESR) 后得出的結果是熱量。過熱會縮短組件壽命,甚至引發(fā)災難性的故障。

輸入電容的 RMS 電流等于負載電流乘以 (D*(1-D))的平方根,其中 D 為降壓開關的占空比。就 5-V 輸入和 1.2-V 輸出而言,D約為1/4,而 RMS 電流為 43% 輸出電流。同步整流的 12-V 輸入和 1-V 輸出情況下,D 約為 1/10,而 RMS 電流為輸出電流的 30%。另一方面,鋸齒形輸出電容電流的 RMS 電流等于電感的峰至峰紋波電流除以 √12。對于一種 40% 負載電流電感峰至峰紋波電流的降壓設計來說,輸出電容的 RMS 電流只是輸出電流的 12%,即比輸入電容電流小 2.5 倍。

電容電感和 ESR

表面貼裝陶瓷電容的一般封裝尺寸從 0603 到 1210(公制尺寸 1608 到3225)不等。通過 AVX 應用手冊,我們知道電感一般為約 1 nH。就一般 2917(公制尺寸7343)封裝尺寸的芯片型鉭電容和電解質電容而言,電感約為 4 到7 nH。其中,導線尺寸起了很重要的作用。

1210 封裝尺寸、6.3-V 到 16-V 額定電壓陶瓷電容的 ESR 約為 1 到 2 mΩ。芯片型鉭電容具有一個 50 到 150 mΩ 的典型 ESR 范圍。這就決定了防止過熱的最大允許 RMS 電流。盡管 1210 封裝尺寸的陶瓷電容可應對 3 A RMS,但是最佳鉭電容尺寸 1210 只能處理 0.5 A 的電流,而更大的 2917 尺寸則可以處理約 1.7 A 的電流。最近,一種多陽極鉭電容已開始供貨,其電感和電阻降低了一半。

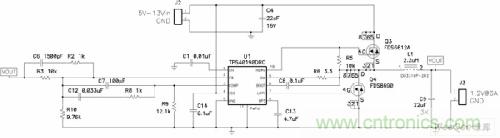

圖1,降壓轉化器應用設計實例

設計考慮

設計實例(請參見圖 1)所示電路顯示了一個 6 A 電流下 1.2V 到 12 V 輸入電壓的電路。它使用一個運行在 300 kHz 的控制器(TPS40190)。用戶優(yōu)先考慮方面是低成本和簡單的材料清單 (BOM)。輸入和輸出電容的給定標準為 1210 封裝的 22-μF、16-V 陶瓷電容。這些電容可以處理 3 A RMS,并且發(fā)熱最小。就輸入電容而言,用戶一般不關注電壓紋波,而只關心電流是否過高。輸入電壓在其 5-V 最小值而占空比為 Vout / Vin 即 0.25 時,出現(xiàn)極端情況。RMS 電流為 Iout×√(D× (1-D)),即 2.6 A。

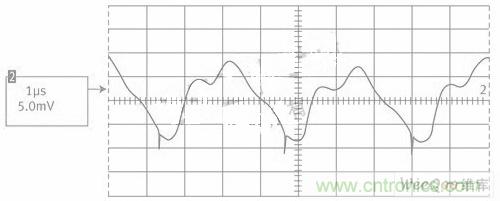

圖2,13V 輸入和 6A 負載條件下輸出電容上形成的紋波 (5 mV/DIV)

設計時,輸出紋波電壓限制定在 20 mV 峰至峰 (pp) 以下。輸出電感值選定為 2.2 μH,以將峰至峰紋波電流限定為 1.8A,也即滿負載的 30%。低 ESR 和電感輸出電容的輸出紋波電壓 (Vpp) 為峰至峰電流 (Ipp) 除以輸出電容 (Cout) 乘以 2π 乘以開關頻率 (F),即Vpp = Ipp/(2π×F×Cout)。假設一個 Vout 正常值 80% 的電容占 20% 的容差,則需要三個電容。

測試重點

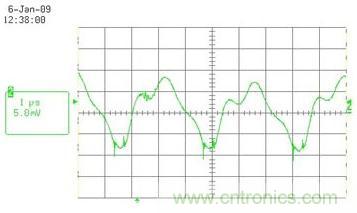

峰值-峰值輸入紋波電壓約為 200 mV(請參見圖 3),比輸出紋波電壓(請參見圖 2)大 10 倍。如果使用三個輸入電容而非一個,則輸入紋波電壓仍然比輸出紋波電壓大 3 倍。一些客戶要求嚴格地將輸入紋波電壓控制在 100 mV 以下,由于系統(tǒng)噪聲問題,會要求使用三個輸入電容。另外,相比近正弦波輸出紋波,輸入電壓波形具有明顯得多的鋸齒形。因此,其高頻諧波更多。由于紋波要求一般以 20-MHz 帶寬測量設置作為標準,所以并不能看見全部的電容雜散電感影響。

圖3,峰值-峰值輸入紋波電壓約為 200 mV

主電源開關影響

使用一個 470-μF 鋁電解質電容替代 22-μF 陶瓷輸入電容后,圖 1 所示 Q4 上的峰值電壓應力會從 26 V 增加到 29 V,正好低于其 30-V 額定值。另外,轉換器的效率會從 85.4% 降至 83.1%,這是因為 234 mW 的輸入電容 ESR 額外損耗。使用一個單 22-μF 陶瓷電容,但同電源開關的距離增加 0.5 英寸(1.2 厘米),這時我們看到峰值開關電壓出現(xiàn)相同上升,而效率并未下降。

在不同客戶的類似設計上,我們看到輸出上存在巨大的噪聲峰值(高達 80 mV)。貼近主開關添加一個 22-μF 電容可消除這些峰值。

布局指南

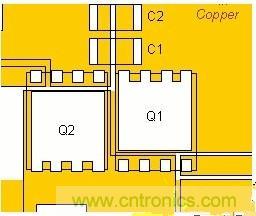

圖 4 顯示了一個近優(yōu)化布局實例,其中,輸入旁路電容 C1 和 C2(均為 1206 尺寸)橋接高側 Q1 漏極和低側 Q2 源(均為大金屬漏極焊盤 SO-8 尺寸)。

圖4 最小化雜散電感的優(yōu)化主開關和輸入電容布局

低電感旁路電容鄰近主降壓電源開關(非同步轉換器時為開關和鉗位二極管)放置是基本要求,目的是減少組件應力和高頻噪聲。表面貼裝陶瓷電容最為符合這種要求。相比輸入電容,輸出電容及其串聯(lián)電感的確切位置并不那么重要。升壓轉換器中,輸入和輸出電容的作用相反,這是因為輸出電容中輸入電流和大開關電流的電感平流。