【導(dǎo)讀】在“幾大高速PCB設(shè)計中的隱形殺手”中提到了“高速背板與高速背板連接器”,那么高速背板是如何設(shè)計出來的,從頭到尾會有哪些設(shè)計步驟,每個環(huán)節(jié)有哪些要點呢?本期案例分享做下概要的梳理。

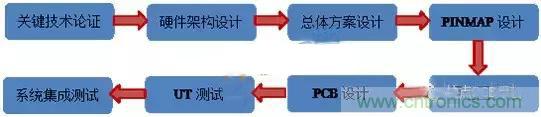

高速背板設(shè)計流程

完整的高速背板設(shè)計流程,除了遵循IPD(產(chǎn)品集成開發(fā))流程外,有一定的特殊性,區(qū)別于普通的硬件PCB模塊開發(fā)流程,主要是因為背板與產(chǎn)品硬件架構(gòu)強相關(guān),除了與系統(tǒng)內(nèi)的各個硬件模塊都存在信號接口外,與整機(jī)機(jī)框結(jié)構(gòu)設(shè)計也是關(guān)系緊密。

高速背板的設(shè)計流程主要包括以下設(shè)計環(huán)節(jié):

高速背板設(shè)計流程各環(huán)節(jié)關(guān)鍵內(nèi)容

關(guān)鍵技術(shù)論證

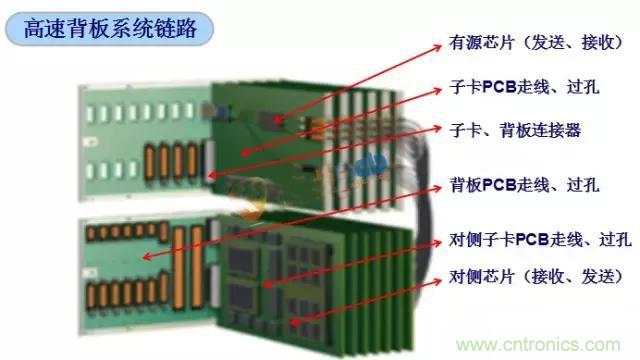

高速背板的設(shè)計除了關(guān)注背板PCBA設(shè)計要素以外,需要關(guān)注整個系統(tǒng)高速信號互連鏈路的設(shè)計,典型的高速信號鏈路參考下圖:

因此需要前期做好充分技術(shù)論證,主要包括:

①芯片SerDes選型及高速信號驅(qū)動能力驗證(仿真分析也可以提供參考結(jié)論,但是如果芯片SerDes有Demo板可供測試、那么更推薦測試驗證)

②高速連接器的選型與驗證(重點關(guān)注連接器的時域、頻域指標(biāo),能否滿足產(chǎn)品系統(tǒng)最高速信號傳輸?shù)男阅芤?,一般通過設(shè)計“連接器SI測試板”的方式)

③PCB板材的選型(系統(tǒng)鏈路中包括兩側(cè)子卡的PCB走線及背板PCB走線,PCB板材性能直接影響鏈路損耗,需要確定合適規(guī)格的Low Dk/Df板材)

硬件架構(gòu)設(shè)計

①系統(tǒng)各個單板模塊的功能與數(shù)量

系統(tǒng)的整體數(shù)據(jù)交換容量決定了系統(tǒng)內(nèi)業(yè)務(wù)子卡的單槽位數(shù)據(jù)容量及業(yè)務(wù)子卡的數(shù)量;

系統(tǒng)內(nèi)其它子卡的數(shù)量,如核心交換子卡的數(shù)量、主控子卡的數(shù)量,整機(jī)電源模塊/風(fēng)扇控制模塊的數(shù)量等。

②各個模塊與背板連接的接口連接器具體型號與數(shù)量

根據(jù)信號數(shù)量的多少,決定各模塊接口連接器的具體選型

③與整機(jī)機(jī)框設(shè)計相關(guān)的架構(gòu)設(shè)計

子卡槽位間距、子卡結(jié)構(gòu)導(dǎo)向設(shè)計方案、系統(tǒng)電源總功耗、系統(tǒng)散熱風(fēng)道設(shè)計等

總體設(shè)計方案

將前期關(guān)鍵技術(shù)論證及硬件架構(gòu)設(shè)計確定的設(shè)計實現(xiàn)方案形成背板總體設(shè)計方案文檔,同時做高速信號鏈路的前仿真分析

PINMAP設(shè)計

此階段已經(jīng)進(jìn)入背板的詳細(xì)設(shè)計實現(xiàn)階段,由于背板在產(chǎn)品系統(tǒng)中與各個硬件功能子模塊都存在信號接口,因此需要把所有接口信號在接口連接器上的定義方式做出明確的定義,類似于芯片管腳的PINMAP,背板PINMAP設(shè)計一方面需要重點關(guān)注高速接口信號的串?dāng)_控制(例如:信號間需要間隔1個GND信號還是2個GND信號);另一方面需要關(guān)注PCB Layout設(shè)計的可實現(xiàn)性(通常需要背板PCB布線是通順的、高速背板層數(shù)通常比較高,如果信號定義扭曲會造成PCB設(shè)計層數(shù)成倍增加)。

原理圖設(shè)計

背板的原理圖設(shè)計相對簡單,可以通過自行開發(fā)的軟件工具腳本,將PINMAP直接轉(zhuǎn)化為原理圖。

PCB設(shè)計

前期設(shè)計工作做得到位,背板PCB設(shè)計實現(xiàn)通常沒有太多難度,按照既定的布線規(guī)則進(jìn)行連通即可,重點是系統(tǒng)電源的供電通流能力保障。

UT測試

背板UT單元測試,重點關(guān)注背板高速信號通道的SI性能,這時可能會用到連接器測試板做測試輔助。

系統(tǒng)集成測試

系統(tǒng)集成測試的過程會較長,因為背板本身與各個硬件子模塊都有接口,不同排列組合下的測試場景會比較多,例如:交換子卡與業(yè)務(wù)子卡的通訊、主控子卡與業(yè)務(wù)子卡的通訊、主控子卡與整機(jī)子模塊的通訊等等。產(chǎn)品整機(jī)的測試,如:高低溫、溫度循環(huán)、可靠性等測試,也需要背板開發(fā)設(shè)計人員共同參與定位產(chǎn)品測試問題。