【導讀】汽車線束系統(tǒng)是連接蓄電池和各電器元件的主要載體。且在整車零部件中是相對薄弱、易損壞的零件。本文基于整車線束失效解決案例,對線束系統(tǒng)引起的整車失效問題進行系統(tǒng)的歸納總結,并提出基于PDCA有效的改進措施,提高了汽車線束布置與走向設計的穩(wěn)健性,降低失效頻率。

1 引言

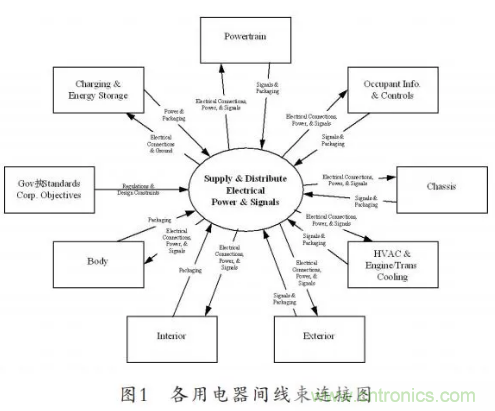

線束是汽車的神經網絡系統(tǒng),在整車的運行中傳遞電壓、信號及大量的數據,圖1為各用電器線束連接示意圖。特別是在互聯(lián)網、大數據背景下,這就要求線束載體不僅僅起到通斷作用,對數據的傳輸速率及響應能力提出了更高的要求,同時由于線束的物理布置空間有限,對其失效性和售后返修帶來更大挑戰(zhàn)。

由于汽車安全性、舒適性及環(huán)保要求不斷提高,汽車上電路數量與用電量顯著增加,從而使整車線束成倍增加,在有限汽車空間中如何更有效合理布置已成為汽車制造業(yè)面臨問題。本文結合汽車生產中產生的線束失效問題進行歸納總結、整理,并提出了有效的改善方案,為汽車線束的設計及布置起到一定指導作用。

線束是汽車的神經網絡系統(tǒng),在整車的運行中傳遞電壓、信號及大量的數據,圖1為各用電器線束連接示意圖。特別是在互聯(lián)網、大數據背景下,這就要求線束載體不僅僅起到通斷作用,對數據的傳輸速率及響應能力提出了更高的要求,同時由于線束的物理布置空間有限,對其失效性和售后返修帶來更大挑戰(zhàn)。

由于汽車安全性、舒適性及環(huán)保要求不斷提高,汽車上電路數量與用電量顯著增加,從而使整車線束成倍增加,在有限汽車空間中如何更有效合理布置已成為汽車制造業(yè)面臨問題。本文結合汽車生產中產生的線束失效問題進行歸納總結、整理,并提出了有效的改善方案,為汽車線束的設計及布置起到一定指導作用。

2 汽車線束布置及失效方式

2.1 汽車線束布置方式簡介

隨著車輛安全、智能、舒適性的發(fā)展,傳感器、攝像頭及ECU占據了一定的空間,從而造成線束的布置空間越發(fā)狹小,同時功能的增加意味著導線數量及體積不斷增大。整車可裝拆性、運輸便利性等也對線束提出了更高的要求。下圖2 是上汽通用某車型的線束發(fā)布圖, 為便于運輸和裝配,將整車線束切割成11個部分。

線束是整車中較為薄弱的零件,不論在制造、裝配及后續(xù)使用中極易破損或失效的。本文從線束的制造、運輸及整車的裝配和車輛后續(xù)的使用等各個環(huán)節(jié)對線束的失效進行整理,并對典型問題剖析。按失效模式可以分為線束制造失效、整車裝配失效、耐久性失效等幾大類。

2.2 汽車線束失效方式

2.2.1 線束制造失效

線束主要由導線、端子、接插件、包裹物、卡釘和線槽支架等構成,不規(guī)則零部件的構成從而注定了線束制造是一種自動化程度較低、勞動密集型產業(yè)。眾多的人工操作影響了線束標準化,因此線束制造過程中的失效是一種隨機、不可控的失效方式。

如下表1是線束在制造過程中最常見的失效方式,需在制造的各個環(huán)節(jié)保證線束的制造質 量。機械設備設定合理的規(guī)格參數,人工操作建立標準化操作及比對面板,最后對線束進行抽查全方位檢測而保證線束的制造質量。

2.2.2 汽車裝配失效

線束在實車上的布置依據整車裝配工藝會被打散成多個部分,從而提高了可裝配型和可維修性。但同時線束接口及定位件的增多意味著失效的概率增加,本部分結合整車在裝配環(huán)節(jié)出現的失效案例進行分類匯總,以提高線束的裝配可靠性。

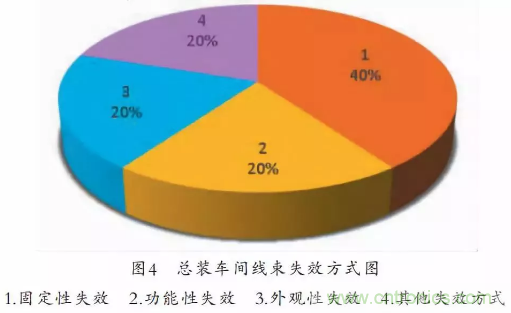

如上圖3可以看出線束的裝配從總裝內飾工位幾乎持續(xù)到終裝工位,跨度非常大,同時接觸區(qū)域較多。結合其失效方式及表現形式大致分為如下幾類:

固定性失效為線束本身的定位件在固定孔位或扎帶處脫落,此類失效不影響功能,不影響整車使用。

功能性失效是一種比較嚴重的失效方式,會引起整車某個功能的缺失,嚴重的將影響到車輛行駛及駕駛者的安全。

外觀性失效是一種影響客戶感知的失效形式。線束多布置在客戶不宜感知的區(qū)域,但由于線束供應商工藝或空間等因素會導致附著在其上的零件裝配受影響,從而帶來匹配或美觀問題。

此類問題在前期設計時要考慮線束或接插件運動包絡區(qū)域是否與周圍零部件有干涉風險,從而選擇合適的地方布置固定點,保證在滿足功能的情況下提高美觀性。如下圖5為線束在裝配過程中被金屬銳邊磨損失效的典型事例。表2為失效方式及控制方式匯總。

2.2.3 耐久性失效

耐久性失效是一種隨著車輛使用,在中間環(huán)節(jié)形成的失效方式,是伴隨著車輛的生命周期隨機產生的,具有不可預測性。一旦失效會引起客戶對品牌的極大抱怨。此類失效多為線束在運動件包絡區(qū)域內發(fā)生,在達到一定的磨損后產生的,因此在初期不易察覺。如下表3為耐久性失效匯總表。

如下為兩種典型失效方式,圖6為發(fā)動機線束與空調補液管之間震動接觸造成的磨損,圖7為車輛輪速傳感器在運動到極限位置時悶頭受力后脫落。綜上需嚴格控制線束在運動包絡區(qū)域的布置,同時針對線束的磨損需遵循嚴格的評估標準。

3 線束設計可靠性提高措施

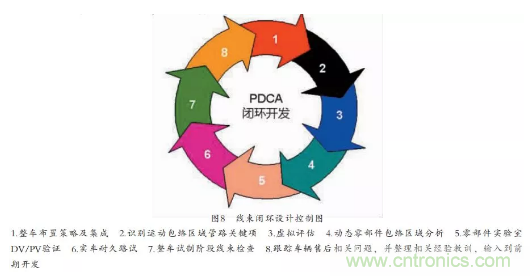

由上可知線束設計是一個不斷提高、不斷優(yōu)化的過程,同時應考慮其全生命周期。結合PD- CA的控制方案提出如下圖8線束開發(fā)設計閉環(huán)控制方案。

在整車設計初期,就對線束的布置、運動包絡進行充分考慮和識別,同時結合線束零部件的DV/PV實驗,不斷提高設計薄弱環(huán)節(jié),最后在實車裝配階段及售后階段持續(xù)進行關注,并同時把發(fā)生的問題進行歸類總結,輸入到下一個車型的前期開發(fā)中,從而避免問題的重復發(fā)生,提高虛擬設計和實車表現的一致性。

4 結論

線路在整車系統(tǒng)中屬于比較容易出現問題的一類零件,只有在前期設計和項目階段做好充分 的管路評估才能高效的控制線路問題。本文結合通用某車型線束本身制備和整車裝配工藝,總結了線束各種失效方式及控制方式,同時提出線束 PDCA的控制方法,為線束在前期設計階段提供了很好的借鑒。

來源:線束中國