【導讀】隨著人們對汽車的安全性、舒適性、經濟性和排放性要求的提高,汽車線束變得越來越復雜,但車身給予線束的空間卻越來越小。因此,如何提高汽車線束的綜合性能設計便成為關注的焦點,而且汽車線束制造廠家不再單純地搞線束后期設計和制造,和汽車主機廠家聯(lián)合進行前期開發(fā)成為必然的趨勢。以下談談線束的一般設計流程和設計原則。

1 整車電路設計

(一)電源分配設計

汽車的供電系統(tǒng)設計是否合理,直接關系到汽車電器件的正常工作與否和全車的安全性,因此世界各國的汽車線束設計出發(fā)點基本都是以安全為主。整車電氣系統(tǒng)基本上由3個部分組成。

蓄電池直接供電系統(tǒng)(一般稱常電或30電)。這部分的電源所接負載一般都是汽車的安全件或重要件,主要目的是在為這些件提供電能時盡量少的加以控制,確保這些件即使汽車發(fā)動不起來也能短暫正常工作,以方便到站點維修等。如:發(fā)動機ECU及發(fā)動機傳感器的工作電源、燃油泵的工作電源、ABS控制器的電源、診斷接口電源等。

點火開關控制的供電系統(tǒng)(一般稱為IG檔或巧電)。這部分電器件基本上是在發(fā)動機工作運轉的情況下才使用,取自發(fā)電機的電源,避免了為蓄電池充電時爭電源的可能性。如:儀表電源、制動燈電源、安全氣囊電源等。

發(fā)動機起動時卸掉負載的電源(一般稱為ACC電源)。這部分電器件一般所帶的負載較大,且在汽車起動時不必工作。一般有點煙器電源、空調電源、收放機電源、刮水器電源等。

(二)線路保護設計

線路保護就是要對導線加以保護,兼顧對回路電器件的保護。保護裝置主要有熔斷器、斷路順和易熔線。

1.熔斷器的選取原則

發(fā)動機ECU、ABS等對整車性能及安全影響大,另外,易受其他用電設備千擾的電器件必須單設熔斷器。

發(fā)動機傳感器、各類報警信號燈和外部照明燈、喇叭等電器件對整車性能及安全影響也較大,但該類電負荷對相互間的干擾并不敏感。因此,這類電負荷可以根據情況相互組合,共同使用一個熔斷器。

對于為增加舒適性而設置的普通電器件類的電負荷可以根據情況相互組合,共同使用一個熔斷器。

熔斷器分快熔式和慢熔式??烊凼饺蹟嗥鞯闹饕考羌氬a線,其中片式熔斷器結構簡單、可靠性和耐振好、易檢測,所以被廣泛采用;慢熔式熔斷器實際上是錫合金片,這種結構的熔斷器一般串接到感性負載的電路中,如電機電路。

電阻型的負載與電感型的負載盡量避開使用同一個熔斷器。

一般根據電器件的最大連續(xù)工作電流計算并確定熔斷器容量,可按經驗公式:熔斷器額定容量=電路最大工作電流÷80%(或70%)。

2.斷路器

斷路器最大的特點是可恢復性,但其成本較高,使用較少。斷路器一般都是熱敏機械裝置,它利用兩種金屬的不同熱變形,使觸點開閉或自行接通。新型的斷路器,使用PTC固體材料作為過流保護元件,它是一種正溫度系數(shù)的電阻,根據電流或溫度的高低斷開或接通。這種保護元件的最大優(yōu)勢是當故障排除后能自動接通,不需人工調節(jié)和拆換。

3.易熔線

易熔線的特點是當線路通過極大的過載電流時,易熔線能在一定的時間內(一般≤5s)熔斷,從而切斷電源,防止產生惡性事故。易熔線也是由導體和絕緣層構成,絕緣層一般為氯磺化聚乙烯材料,因為絕緣層較厚,所以看。起來比同規(guī)格的導線粗。

易熔線一般接在蓄電池直接引出的電路中。易熔線的常用的公稱截面有0.3mm2、0.5mm2、0.75mm2、1.0mm2、1.5mm2,甚至還有8mm2等更大截面的易熔線。易熔線的導線線段長度分為(50±5)mm、(100±10)mm、(150±15)mm3種。

易熔線應有明顯的標志,當其熔斷后,其標志仍應存在以便于更換。

(三)繼電器的選取設計

繼電器分為電流式和電壓式2種。一般根據用電器的功率和開關的承載能力來決定是否選用繼電器。常用繼電器的設備一般有刮水器、喇叭、除霜、前照燈、霧燈、風扇、鼓風機、轉向燈(閃光器)等。繼電器分6V、12V、24V3種,常用的繼電器額定電壓為12V。

選用繼電器要參考的技術要求:①可靠性好;②性能穩(wěn)定;③質量輕、體積小、壽命長,對周圍元器件影響小;④結構簡單、工藝性好、成本低。

(四)搭鐵分配設計原則

發(fā)動機ECU、ABS等對整車性能及安全影響大,且易受其他用電設備干擾,所以這些件的搭鐵點一定要單設。

對于安全氣囊系統(tǒng),它的搭鐵點不僅應單設,而且為了確保其安全可靠,最好采用復式搭鐵。其目的是其中一處搭鐵失效,系統(tǒng)可以通過另一搭鐵點搭鐵,確保系統(tǒng)安全工作。

無線電系統(tǒng)為避免干擾,也要單獨搭鐵。

弱信號傳感器的搭鐵最好獨立,搭鐵點最好是在離傳感器較近的位置,以保證信號的真實傳遞。

其他電器件可根據具體布置情況相互組合共用搭鐵點。原則是就近搭鐵,避免搭鐵線過長,造成不必要的電壓降。

蓄電池負極線、發(fā)動機搭鐵線等因導線截面較大,因此一定要控制好線長和走向,減小電壓降;為增加安全性,發(fā)動機、車身一般要單獨連到蓄電池負極搭鐵;

搭鐵方式:一是通過孔式接頭搭鐵,此法一定要在接頭的尾部烤上熱縮管絕緣;二是通過內部短接的護套直接搭鐵。

2 線束三維布局走向設計

此流程主要是模擬仿真不同區(qū)域的線束走向、直徑,考慮線束過孔的密封和保護,模擬線束的固定孔位和固定方式等,如圖1所示。三維布線用的主要軟件有PRO-E、UG和CATIA等。

3 插接件的選取設計

插接件是線束的核心部件,插接件的性能直接決定著線束整體的性能,而且對全車的電器穩(wěn)定性、安全性起著決定性的作用。

(一)插接件的選取設計原則

插接件選取要保證與電器件的良好接觸,使接觸電阻降為最低,提高可靠性,優(yōu)先選用雙彈簧式壓緊結構的插接件。

根據導線的截面積和通過電流的大小合理選擇插接件。

發(fā)動機艙內對接的護套,由于艙內溫度、濕度偏大且存在著很多腐蝕性氣體和液體,因此一定要選擇防水性護套。

在同一條線束中若用同一種護套,其顏色一定要有區(qū)別。

基于汽車外觀的整體協(xié)調性,在發(fā)動機艙中應優(yōu)先選用黑色或深色的護套。

為減少線束對接用護套的種類和數(shù)量,優(yōu)先選用混合型件,使裝配固定方便。

對于要求性能較高的安全氣囊、ABS、ECU等用的端子插接件,應優(yōu)先選用鍍金件以保證安全可靠性。

蓄電池接頭(電瓶夾)內部為錐體,錐度為1:9;電瓶夾的材料為鍍錫銅、鍍鋅銅或鉛銻合金。

不同規(guī)格的插接件可承載的電流一般如下:1系列,10A左右;2.2或3系列,20A左右;4.8系列,30A左右;6.3系列,45A左右;7.8或9.5系列,60A左右。

(二)插接件原材料(材質)性能分析

1.護套材質(塑料件)

常用的材質主要有PA6、PA66、ABS、PBT、pp等,筆者總結了它們的具體性能差異,見表2。設計插件時可根據不同的需求選擇不同的材質,還可根據實際情況在塑料中添加阻燃或增強材料,以達到增強或阻燃的目的,如添加玻璃纖維增強等。

2.端子材質(銅件)

插接件用的銅主要是黃銅和青銅(黃銅的硬度比青銅的硬度稍低),其中黃銅占的比重較大。另外,可根據不同的需求選擇不同的鍍層。

4 導線的選取設計

(一)導線類型的選擇

線束設計選用導線類型重點考慮線束所處的環(huán)境和功能。例如:發(fā)動機周圍環(huán)境溫度高,腐蝕性氣體和液體也很多。因此,一定要使用耐高溫、耐油、耐振動、耐摩擦導線;行李廂蓋上的導線要在低溫下保持其彈性,所以要選用冷彈性導線保證其正常工作;自動變速器上的導線一定要耐高溫、耐液壓油,其溫度穩(wěn)定性要好;弱信號傳感器要用屏蔽導線,例如爆震傳感器和曲軸位置傳感器、ABS輪速傳感器等;門內線耐彎曲性要求高等。

汽車線束常用的導線通常使用多股絞合銅導線,絕緣皮為PVC絕緣材料。線束用導線要有耐溫、耐油、耐磨、防水、防腐蝕、抗氧化、阻燃等特性。

汽車線束常用的導線種類有日標(AVSS等)、國標(QVR)、德標(FLRY)、美標等幾大系列。AVSS(AVS)導線的特點是薄皮絕緣,柔韌性較好;QVR的特點是絕緣皮厚,比較柔軟,延展性好;德標導線絕緣皮更薄,柔韌性好;美標導線絕緣皮一般為熱塑性或熱固性彈性體,還有經過輻照工藝加工的??筛鶕脩舻男枨蠛筒煌墓ぷ鳝h(huán)境選取適當類型的導線。

(二)計算選取導線截面積

根據電器件功率的大小計算流通導線的電流;長時間工作的電氣設備可選擇實際載流量60%的導線;短時間工作的用電設備可選用實際載流量60%-100%之間的導線。

根據不同的工作環(huán)境和溫度大小適當改變導線的截面積。

根據導線的走向、插接件的數(shù)量(即電壓降的大小)適當改變導線的截面積。

關于導線截面積的計算,也有一些專家總結出一些經驗公式:

I=P/UsA=IρL/Ud

式中:I——電流;P——功率;Us——系統(tǒng)電壓;A——導線截面積;Ud——允許最大電壓降損失;ρ——銅電阻率;L——導線長度。

或按下面經驗公式:

I=A×10+8/2

5 全車線束密封件(橡膠件)的設計

汽車線束過孔時一般運用橡膠件進行過渡,以起到耐磨、防水、密封等作用。主要分布在以下部位:發(fā)動機與駕駛室接口處、前艙與駕駛室接口處(左右共2處)、四門(或有后背門)與車廂接口處、油箱進口處。

常用的材質一般為天然橡膠、氯丁膠、硅橡膠、三元乙丙等。

天然橡膠的特性:具有良好的彈性和機械強度,有優(yōu)異的耐曲撓性,有較高的撕裂強度和良好的耐寒性。缺點:耐老化性不大好,不耐油和臭氧,易燃。

氯丁膠的特性:耐臭氧、耐熱老化、耐油等性能較好,具有難燃性和自熄性;但耐低溫性不好。

硅橡膠的特性:耐熱性、耐寒性和耐侯性較好;缺點是不耐油。

三元乙丙的特性:耐侯性、耐臭氧、耐熱、耐腐蝕性、耐酸堿等性能都較好,而且擁有高強度和高伸縮率;缺點:粘接性較差,且彈性沒天然橡膠好,耐油性差。

比較而言,三元乙丙的綜合性能較好,所以現(xiàn)在汽車線束用橡膠件一般選用三元乙丙材料。

6 全車線束包扎和固定設計

(一)線束包扎設計

線束外包扎起到耐磨、阻燃、防腐蝕、防止干擾、降低噪聲、美化外觀的作用,一般根據工作環(huán)境和空間大小制定以下包扎設計方案。

發(fā)動機線束工作環(huán)境惡劣,因此全用高阻燃性、防水、機械強度高的波紋管包扎。

前艙線工作環(huán)境也相對較差,大部分枝干也用阻燃性好的波紋管包扎,部分分支用PVC管包扎。

儀表線工作空間較小,環(huán)境相對較好,可用膠帶全纏或花纏。

門線和頂篷線工作空間較小,可用膠帶全纏,部分枝干可用工業(yè)塑料布包扎;較細的頂篷線可直接用海綿膠帶粘在車身上。

底盤線因與車體接觸部位較多,因此用波紋管包扎防止線束磨損。

(二)包扎用原材料的性能分析

1.波紋管

波紋管在線束包扎中一般占到60%左右,甚至更多。主要的特點就是耐磨性較好,在高溫區(qū)耐高溫性、阻燃性、耐熱性都很好。波紋管的耐溫在-40-150℃間。它的材質一般分PP和PA2種。PA材質在阻燃、耐磨方面優(yōu)于PP材質;但PP材質在抗彎曲疲勞性方面強于PA材質。

2.PVC管

PVC管的功用和波紋管差不多。PVC管柔軟性和抗彎曲變形性較好,而且PVC管一般為閉口,所以PVC管主要用于線束拐彎的分支處,以便使導線圓滑過渡。PVC管的耐熱溫度不高,一般在80℃以下。

3.膠帶

膠帶在線束中起到捆扎、耐磨、絕緣、阻燃、降噪、作標記等作用,在包扎材料中一般占到30%左右。線束用膠帶一般分PVC膠帶、氣絨布膠帶和布基膠帶3種。PVC膠帶耐磨性、阻燃性較好;耐溫在80℃左右,降噪性不好,價格較便宜。絨布膠帶和布基膠帶材料為PET。絨布膠帶的包扎性和降噪性最好,耐溫在105℃左右;布基膠帶的耐磨性最好,耐溫最高150℃左右。絨布膠帶和布基膠帶共有的缺點是阻燃性不好,價格昂貴。

(三)線束固定設計

中央電器盒一般用鋼板條、螺栓等固定,或用電器盒本身設計的固定結構直接安裝在車身上。

各條線束一般用塑料扎帶、扣鉤等固定在車身孔內。車身孔大多為圓孔或橢圓孔,一般直徑為5mm、6mm、7mm不等。

各條線束間對接的護套一般用護套支架集體固定起來,并安裝在車身上。

7 整車低壓線束搭鐵設計

整車電源分配和搭鐵設計是汽車線束設計中的核心部分。良好的搭鐵設計是電源傳輸與信號傳遞的重要保證。如果搭鐵點選取不當,很容易造成信號干擾,從而影響電器件的功能實現(xiàn)。

單線制與負極搭鐵

整車搭鐵系統(tǒng)有兩個重要的概念:單線制和負極搭鐵。單線制指的是在汽車電子系統(tǒng)中從電源到用電設備只用一根導線相連,而用汽車車身、底盤、發(fā)動機等金屬機體作為另一公用導線。由于單線制節(jié)省導線,線路簡化清晰,安裝和檢修方便,且電器件也不需要與車體絕緣,所以現(xiàn)代汽車電氣系統(tǒng)普遍采用單線制。

汽車電氣系統(tǒng)采用單線制時,蓄電池的一個電極接到車體上,俗稱“搭鐵”。若蓄電池的負極與車體相接,就稱負極搭鐵,反之為正極搭鐵。按照國家標準規(guī)定,國產汽車電氣系統(tǒng)均采用負極搭鐵。

搭鐵點的分類與介紹

1) 電源搭鐵蓄電池負極樁頭上的零電位。

2) 整車搭鐵整車上互相導通的,可導電的車身鈑金、底盤或者發(fā)動機零部件等。

3) 電源信號搭鐵整車上各類電氣元器件的電源饋線。按照回路中的電流的大小/波形,可劃分為“臟搭鐵”或者“干凈搭鐵”。

干凈搭鐵:峰值電流小于1 A的搭鐵,如傳感器信號反饋或者不同零部件之間的控制信號(例如網絡通信)。

臟搭鐵:峰值電流大于1 A的脈沖寬度調制負載和大于1 A的開關負載,如電機類和開關類負載。

4) 射頻搭鐵經常被用作控制射頻干擾的搭鐵。這類搭鐵一般都是通過裝配直接裝在車身鈑金上,不能用作任何搭鐵電流的旁路。

5) 天線搭鐵如收音機天線搭鐵。

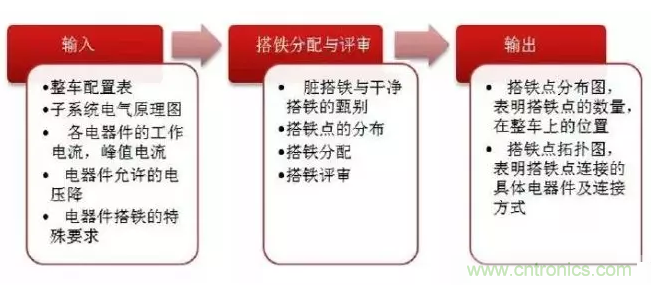

搭鐵分配設計流程圖

搭鐵分配

考慮電器件的整車安裝位置,結合電器件負載類型及具體搭鐵類別,對各電器件進行搭鐵分配設計。

4.1 總體原則

1) 就近搭鐵。盡可能縮短搭鐵回路長度,減小回路電壓降、成本和質量。

2) 盡可能減少各子系統(tǒng)之間不必要的互相干擾。

4.2 干擾產生的原理

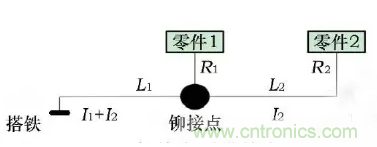

理想情況下,每個電器件都需就近單獨搭鐵,然而這樣會造成整車搭鐵數(shù)量過多,極大地增加裝配復雜性,增加整車質量和成本,因此這種方法并不是最佳選擇。在進行搭鐵設置時,必須考慮對搭鐵進行共用、合并。圖2為搭鐵合并干擾圖。

當只有零件1工作時,I1=U/(L1+R1);當只有零件2工作時,I2=U/(L1+L2+R2);當2個零件都工作時,I1+I2=U/(L1+R1)+U/(L1+L2+R2),此時如果I2明顯大于I1時,那么零件1與搭鐵之間的電勢差會增加很大,將會影響到其正常工作。

R1—零件1的電阻, L1—鉚接點到搭鐵點的導線電阻, R2—零件2的電阻,L2—零件2到鉚接點的導線電阻

搭鐵合并干擾圖

通常的設計規(guī)范都會禁止臟搭鐵和干凈搭鐵鉚接在一起。如果高、低搭鐵電流的大小差值超過了1/5的話,這兩個搭鐵回路就不能鉚接在一起。但請注意,這只是相當保守的設計規(guī)范,如果對這兩個回路做了詳盡分析后,就可以鉚接在一起。

從以上分析可以知曉,為了盡可能減少鉚接引起的干擾,應該盡可能降低L1的值,即降低鉚接點到搭鐵之間的電阻。因此應該盡量將鉚接點靠近搭鐵片,同時若有必要需要增加這段的線徑。

4.3 幾種搭鐵回路的連接方式

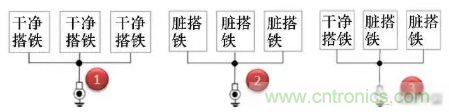

4.3.1 采用鉚接點進行搭鐵的合并形式

通過鉚接點合并搭鐵方式圖

第1種方式干凈搭鐵回路之間的鉚接是允許的,第2種臟搭鐵回路之間的鉚接,需要按照4.2的方法進行分析,若通過也是完全可以接受,對于第3種臟搭鐵與干凈搭鐵回路相互鉚接,通常是不允許這樣的,除非得到專家的評審通過才被允許。

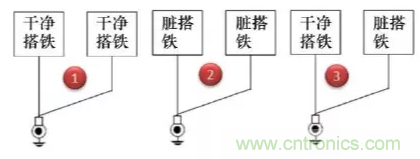

4.3.2 采用搭鐵片共同搭鐵合并形式

通過接線片合并搭鐵方式圖

第1種方式干凈搭鐵回路之間的搭鐵端子搭接是允許的;第2種臟搭鐵回路之間的搭鐵端子搭接,也是完全可以接受的;對于第3種臟搭鐵與干凈搭鐵端子搭接,通常是可以接受的,但需要得到相關專業(yè)的評審通過。

4.3.3 在搭鐵末端一并壓接到搭鐵端子的形式

第1種方式干凈搭鐵回路之間的回路并接是允許的;第2種臟搭鐵回路之間的回路并接也是完全可以接受的;對于第3種臟搭鐵與干凈搭鐵回路并接,通常是可以接受的,但需要得到相關專業(yè)的評審通過。

通過并線壓接端子合并搭鐵圖

搭鐵點的要求

1) 搭鐵點的位置應該便于安裝和維修,并且搭接面能夠滿足扭矩要求。

2) 每個搭鐵點不應該接超過2個接線片。

3) 搭鐵點不應布置在強飛濺區(qū)域和積水區(qū)域。

4) 搭鐵點不允許布置在通過螺栓連接的金屬件上,比如車門。儀表臺骨架設置搭鐵點時,只有當其是焊接在車身上才允許。

5) 對于車身鈑金厚度小于3mm的地方,推薦使用焊接螺母解決方案。對于大于3mm的厚板,建議使用自攻螺釘進行搭鐵安裝。

一般性的搭鐵分配原則

1) 發(fā)動機ECU、ABS等對整車性能及安全影響大,易受其他用電設備干擾的電器件(如音響、油位傳感器等),這些件的搭鐵一定要單設。

2) 安全氣囊系統(tǒng),搭鐵點不僅要單設,還需使用復合搭鐵,其目的是當其中一處搭鐵失效時,系統(tǒng)可以通過另一搭鐵點搭鐵,確保系統(tǒng)安全工作。

3) 射頻信號為避免干擾其他系統(tǒng),需要單獨搭鐵。

4) 弱信號傳感器的搭鐵最好獨立,搭鐵點最好是在離傳感器近的位置,以保證信號的真實傳遞。

5) 其他電器件可以根據具體的布置情況相互結合共用搭鐵點。原則就是就近搭鐵,避免搭鐵線過長,造成不必要的電壓降。

6) 蓄電池負極線,發(fā)動機搭鐵線等因導線截面積較大,因此一定要控制線長和走向,減小電壓降;為增加安全性,發(fā)動機、車身一般都要單獨連到蓄電池負極。

7) 需要將電子搭鐵和功率搭鐵區(qū)分開來,將模擬信號搭鐵與數(shù)字信號搭鐵分開,避免信號之間的相互干擾。

以上是汽車低壓線束搭鐵設計的一些內容,實際運用過程中,應該靈活使用。設計完畢后,還需要通過一些必要的測試以保證設計的可靠性。

來源:智享汽車圈