【導(dǎo)讀】當(dāng)前的消費者對于續(xù)航里程、充電時間和性價比等問題越來越關(guān)注,為了加快電動汽車(EV)的采用,全球的汽車制造商都迫切需要增加電池容量、縮短充電時間,同時確保汽車尺寸、重量和器件成本保持不變。

電動汽車車載充電器(OBC)正經(jīng)歷著飛速的發(fā)展,它使消費者可以在家中、公共充電樁或商業(yè)網(wǎng)點使用交流電源直接為電池充電。為了提高充電速度,OBC功率水平已從3.6kW增加到了22kW,但與此同時,OBC必須安裝在現(xiàn)有機械外殼內(nèi)并且必須始終隨車攜帶,以免影響行駛里程。OBC功率密度最終將從現(xiàn)在的低于2kW/L增加到高于4kW/L。

開關(guān)頻率的影響

OBC本質(zhì)上是一個開關(guān)模式的電源轉(zhuǎn)換器。它主要由變壓器、電感器、濾波器和電容器等無源器件以及散熱器組成,這些器件構(gòu)成了其重量和尺寸的大部分。增加開關(guān)頻率需要縮小無源器件尺寸。但是,較高的開關(guān)頻率會在功率金屬氧化物半導(dǎo)體(MOSFET)和絕緣柵雙極晶體管等開關(guān)元件中造成較高的功耗。

縮小尺寸需要進(jìn)一步降低功率損耗才能保持器件溫度不變,因為縮小尺寸后散熱面積隨之減小。需要同時增加開關(guān)頻率和效率才能形成這種更高的功率密度。這帶來了巨大的設(shè)計難題,而硅基電源器件很難解決這一難題。

增加開關(guān)速度(器件端子之間電壓和電流的變化速度)將從根本上減少開關(guān)能量損耗。這一過程必不可少,否則實際的最大頻率將受到限制。在端子之間具有較低寄生電容(在低電感電路布線中精心設(shè)計)的電源器件便可以順利實現(xiàn)此目的。

優(yōu)于硅器件的性能

使用寬帶隙半導(dǎo)體,例如氮化鎵(GaN)和碳化硅(SiC)構(gòu)建的電源器件具有獨特的物理特性,可顯著降低電容,同時確保同等的導(dǎo)通電阻和擊穿電壓。更高的擊穿臨界電場(GaN比硅高10倍)和更高的電子遷移率(GaN比硅高33%)可有效實現(xiàn)更低的導(dǎo)通電阻和更低的電容。這樣一來,GaN和SiC FET與硅相比本身就可以在更高的開關(guān)速度下工作,并且損耗更低。

GaN的優(yōu)勢尤其明顯:

● GaN的低柵極電容可在硬開關(guān)期間實現(xiàn)更快的導(dǎo)通和關(guān)斷,從而減少了交叉功率損耗。GaN的柵極電荷品質(zhì)因數(shù)為1nC-Ω。

● GaN的低輸出電容可在軟開關(guān)期間實現(xiàn)快速的漏源轉(zhuǎn)換,在低負(fù)載(磁化)電流下尤其如此。例如,典型 GaN FET的輸出電荷品質(zhì)因數(shù)為5nC-Ω,而硅器件為25nC-Ω。借助這些器件,設(shè)計人員可以使用較小的死區(qū)時間和低磁化電流,而它們對于增加頻率和減少循環(huán)功率損耗必不可少。

● 與硅和SiC電源MOSFET不同,GaN晶體管結(jié)構(gòu)中本身沒有體二極管,因此沒有反向恢復(fù)損耗。這使得圖騰柱無橋功率因數(shù)校正等新型高效架構(gòu)可以在數(shù)千瓦時變得可行,這在以前使用硅器件時是無法實現(xiàn)的。

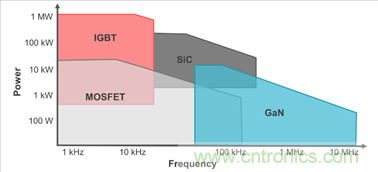

所有這些優(yōu)點使設(shè)計人員能夠使用GaN在更高的開關(guān)頻率下實現(xiàn)高效率,如圖1所示。額定電壓為650V的GaN FET可支持最高10kW的應(yīng)用,例如服務(wù)器交流/直流電源、電動汽車高壓直流/直流轉(zhuǎn)換器和OBC(并聯(lián)堆疊可達(dá)到22kW)。SiC器件最高可提供1.2kV的電壓,并具有高載流能力,非常適合用于電動汽車牽引逆變器和大型三相電網(wǎng)逆變器。

圖 1:GaN在支持超高頻應(yīng)用方面優(yōu)于所有技術(shù)

高頻設(shè)計挑戰(zhàn)

在開關(guān)頻率達(dá)到數(shù)百伏特時,需要對典型的10ns上升和下降時間進(jìn)行精心設(shè)計,以避免寄生電感效應(yīng)。FET和驅(qū)動器之間的共源電感和柵極回路電感具有以下關(guān)鍵影響:

● 共源電感限制漏源瞬態(tài)電壓(dV/dt)和瞬態(tài)電流(dI/dt),從而降低開關(guān)速度,增加硬開關(guān)期間的重疊損耗和軟開關(guān)期間的轉(zhuǎn)換時間。

● 柵極回路電感限制柵極電流dI/dt,從而降低開關(guān)速度,增加硬開關(guān)期間的重疊損耗。其他負(fù)面影響包括增加對米勒導(dǎo)通效應(yīng)的易感性,形成額外功率損耗風(fēng)險,增加更大程度減小柵極絕緣體電壓過應(yīng)力的設(shè)計難題,如果不適當(dāng)緩解過應(yīng)力,則會降低可靠性。

這樣一來,工程師可能需要使用鐵氧體磁珠和阻尼電阻,但是這些會降低開關(guān)速度并與增加頻率的目標(biāo)背道而馳。盡管GaN和SiC器件本身就適用于進(jìn)行高頻工作,但要充分發(fā)揮它們的優(yōu)勢仍需要克服系統(tǒng)級設(shè)計難題。如果能夠獲得設(shè)計精良的產(chǎn)品,而該產(chǎn)品兼顧了易用性、穩(wěn)定性和設(shè)計靈活性的話,則可以加快對該技術(shù)的應(yīng)用。

具有集成式驅(qū)動器、保護(hù)和功耗管理功能的GaN FET

德州儀器(TI)的650V完全集成式汽車類GaN FET具有GaN的高效、高頻開關(guān)優(yōu)勢,且沒有相關(guān)的設(shè)計和器件選擇缺陷。GaN FET和驅(qū)動器緊密集成在低電感四方扁平無引線(QFN)封裝中,大大降低了寄生柵極回路電感,讓設(shè)計人員無需擔(dān)憂柵極過應(yīng)力和寄生米勒導(dǎo)通效應(yīng),并且共源電感非常低,可實現(xiàn)快速開關(guān),減少損耗。

LMG3522R030-Q1 與 C2000™ 實時微控制器中的高級控制功能(如 TMS320F2838x 或 TMS320F28004x相結(jié)合,可在功率轉(zhuǎn)換器中實現(xiàn)高于1MHz的開關(guān)頻率,與現(xiàn)有的硅和SiC解決方案相比,其磁體尺寸減小了59%。

與分立式FET相比,演示中大于100V/ns 的漏源壓擺率可降低67%的開關(guān)損耗,而其可調(diào)節(jié)性介于 30-150V/ns之間,可權(quán)衡效率與電磁干擾,從而降低下游產(chǎn)品設(shè)計風(fēng)險。集成式電流保護(hù)功能確保了穩(wěn)健性,并增加了許多新功能,包括用于管理有源功率的數(shù)字脈寬調(diào)制溫度報告、運行狀況監(jiān)測和理想二極管模式(如 LMG3525R030-Q1 所提供),讓設(shè)計人員無需實施自適應(yīng)死區(qū)時間控制。12mm×12mm的頂部冷卻QFN封裝還可以增強散熱管理。

TI GaN器件通過了4,000多萬小時的器件可靠性測試,并且10年壽命的故障率小于1,可滿足汽車制造商所期望的耐用性。TI GaN在普遍可用的硅基板上構(gòu)建,并使用所有內(nèi)部制造設(shè)施的現(xiàn)有工藝節(jié)點制造,與基于SiC或藍(lán)寶石基板的其他技術(shù)不同,它具有確定的供應(yīng)鏈和成本優(yōu)勢。在線訪問TI GaN,了解有關(guān)汽車類GaN FET的更多信息。

免責(zé)聲明:本文為轉(zhuǎn)載文章,轉(zhuǎn)載此文目的在于傳遞更多信息,版權(quán)歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權(quán)問題,請聯(lián)系小編進(jìn)行處理。

推薦閱讀: